|

نویسنده : www.BartarFile.ir

|

|

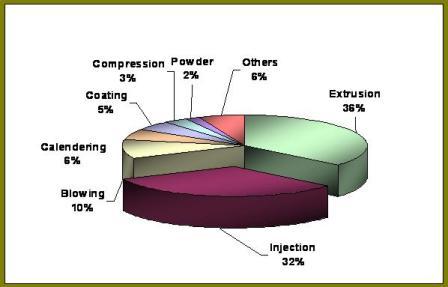

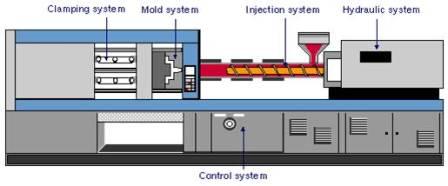

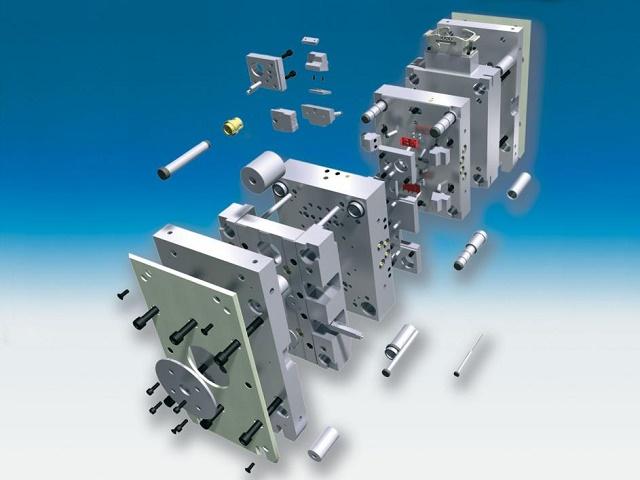

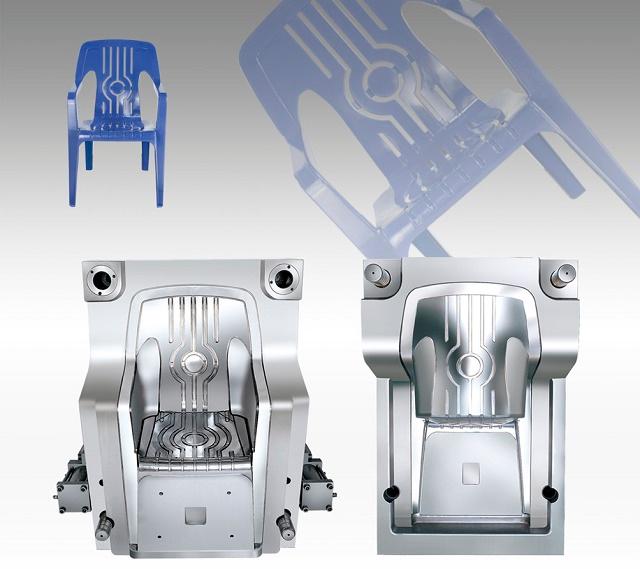

يكي از مهم ترين روش هاي رايج براي شكل دهي پلاستيكها، قالب گيري تزريقي ميباشد. امروزه خانه، خودرو، دفتركار و… حاوي انواع مختلفي از وسايل و قطعاتي است كه به روش قالب گيري تزريقي ساخته شده است. به عبارتي حدود 32% از كل پلاستيكهاي جهان با استفاده از روش تزريقي شكلدهي ميشوند. در شكل دهي پلي الفينها نيز روش قالب گيري تزريقي حدود 20% را به خود اختصاص ميدهد. فرآيند تزريق پلاستيک ها يکی از مهم ترين روش های شکل دهی مواد پليمری است. اين فرآيند قابليت توليد قطعات سه بعدی و پيچيده پلاستيک را در زمانی کوتاه دارا است. در اين فرآيند مواد اوليه پلاستيک از طريق يک دريچه مخروطی وارد سيلندر حرارتی شده و با دوران پيچ به جلو انتقال يافته و همزمان توسط گرم کننده ها و همچنين تنش برشی حاصل از دوران پيچ، نرم يا ذوب می گردد. در مرحله بعد، مواد انباشته شده در جلوی سيلندر با حرکت خطی پيچ به درون قالب تزريق می گردد...

فرآیند قالب گیری تزریقی به کمک آب

فرآیند قالب گیری به روش Co Injection Molding

پروژه فرآیند قالب گیری تزریقی (Injection Molding Process) مشتمل بر 4 فصل، 126 اسلاید، تایپ شده، به همراه تصاویر رنگی، با فرمت Powerpoint جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

- فصل اول: فرآیند تزریق

- فصل دوم: طبقه بندی دستگاه های تزریق

- فصل سوم: اجزاء مختلف دستگاه تزریق

- فصل چهارم: عیب یابی قطعات تزریق

سیستم های خنک کاری در قالب های تزریق پلاستیک

فرآیند ساخت قالب تزریق پلاستیک به کمک حفره های رزین

طراحی قالب تزریق پلاستیک لولا با کتیا و تحلیل آن با نرم افزار مولدفلو

جهت دانلود پروژه فرآیند قالب گیری تزریقی برلینک زیر کلیک نمایید.

فرآیند قالب گیری تزریقی (Injection Molding Process)

اگر به فراگیری مباحث مشابه مطلب بالا علاقهمند هستید، آموزشهایی که در ادامه آمدهاند نیز به شما پیشنهاد میشوند:

مهندسی طراحی قالب های تزریق پلاستیک

آموزش کامل طراحی قالب های تزریق پلاستیک با استفاده از نرم افزار سالیدورکس

طراحی قالب بادی بطری روغن موتور با کتیا و تحلیل آن با نرم افزار مولدفلو

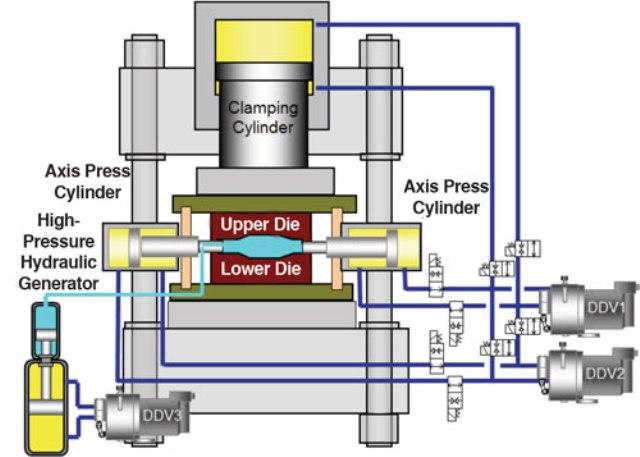

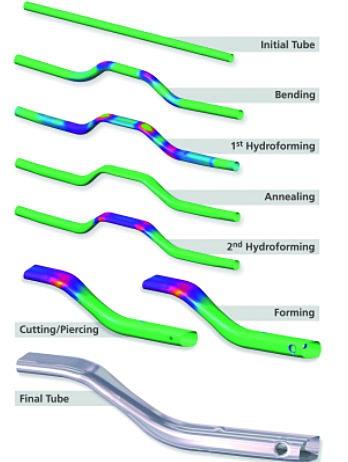

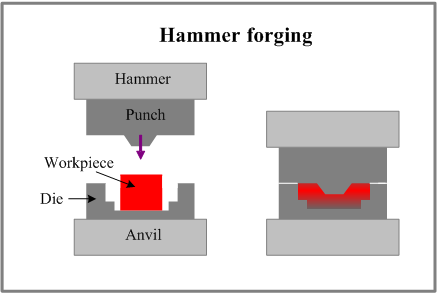

:: موضوعات مرتبط: طراحی قالب و قالب سازی، قالب های فلزی و برش، قالب های تزریق پلاستیک، قالب های اکستروژن، قالب های هیدروفرمینگ، تحقیق، مقاله، پروژه، مهندسی خودرو، اجزاء ماشین، ،

:: برچسبها: طراحی قالب, قالبو قالبسازی, قالب فلزی, قالب های تزریق پلاستیک, قالب آهنگری و فورج, قالب هیدروفرمینگ,

آمار

وبلاگ:

آمار

وبلاگ: